Для устранения возможного заклинивания при нагреве передачи, обеспечения условий протекания смазочного материала и ограничения мертвого хода при реверсировании отсчетных и делительных реальных передач они должны иметь боковой зазор jn (между нерабочими профилями зубьев сопряженных колес). Этот зазор необходим также для компенсации погрешностей изготовления и монтажа передачи и для устранения удара по нерабочим профилям, который может быть вызван разрывом контакта рабочих профилей вследствие динамических явлений. Такая передача является однопрофильной (контакт зубьев колес происходит по одним рабочим профилям).

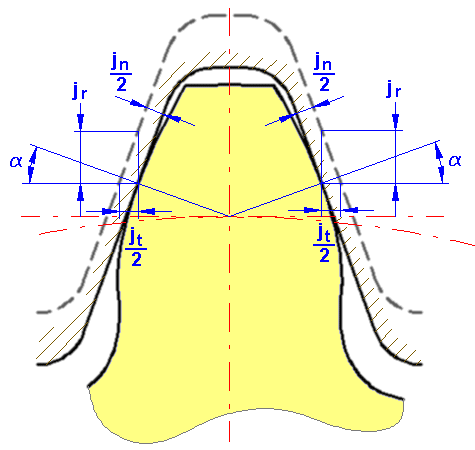

Боковой зазор определяют в сечении, перпендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрам (рис. 2.52).

Независимо от степени точности изготовления колес передачи предусмотрено шесть видов сопряжении. Установлено шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI. Соответствие видов сопряжении и указанных классов, приведенных в табл. 2.13, допускается изменять.

На боковой зазор установлен допуск Тjn, определяемый разностью между наибольшим и наименьшим зазорами. По мере увеличения бокового зазора увеличивается допуск Тjn. Установлено восемь видов допуска на боковой зазор: х, у, z, а, b, с, d, h. Каждому виду сопряжения соответствует определенный вид допуска (см. табл. 2.13). Соответствие видов сопряжений и видов допусков допускается изменять, используя при этом и виды допуска x, у и z.

Боковой зазор jn min, необходимый для компенсации температурных деформаций и размещения смазочного материала, определяют по формуле

jn min = V + aw (1to1 - 2to2)2sin ,

где V --толщина слоя смазочного материала между зубьями; aw -- межосевое расстояние; 1 и 2 -- температурные коэффициенты линейного расширения материала колес и корпуса; to1 и to2 -- отклонение температур колеса и корпуса от 20 °С; -- угол профиля исходного контура.

Деформацию от нагрева определяют по нормали к профилям.

Боковой зазор обеспечивают путем радиального смещения исходного контура рейки (зуборезного инструмента) от его номинального положения в тело колеса (рис. 2.54). Под номинальным положением исходного контура понимают положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Таблица 2.13

Виды сопряжений и соответствующие им виды допусков на боковой зазор и классы отклонений на межосевое расстояние

Связь смещения исходного контура с боковым зазором jn и утолщением толщины зуба по постоянной хорде Ecs можно установить соответственно из треугольников abc и dbc (см. рис. 2.54):

jn min = 2EHssin;

Дополнительное смещение исходного контура ЕHr от его номинального положения в тело зубчатого колеса осуществляют для обеспечения в передаче гарантированного бокового зазора. Наименьшее дополнительное смещение исходного контура назначают в зависимости от степени точности по нормам плавности и вида сопряжения и обозначают: для зубчатых колес с внешними зубьями как - EHs, для колес с внутренними зубьями - через +EHi.

В табл. 2.14 приведены показатели, определяющие гарантированный боковой зазор, допуски и отклонения по нормам бокового зазора.

Таблица 2.14

Показатели бокового зазора

|

Контролируемый объект |

Показатель |

Допуск или отклонение |

||

|

Наименование |

Обозначе-ние |

Наименование |

Обозначе-ние |

|

|

Передача с нерегули-ремым расположени-ем осей |

Отклонение меж-осевого расстояния |

Предельные откло-нения межосевого расстояния |

||

|

Передача с регули-руемым положением осей |

Наименьший боковой зазор |

Допуск бокового зазора |

||

|

Зубчатые колеса |

Наименьшее допол-нительное смещение исходного контура |

Допуск на смещение исходного контура |

||

|

Наименьшее откло-нение средней дли-ны общей нормали |

Допуск на среднюю длину общей нормали |

|||

|

Наименьшее откло-нение длины общей нормали |

Допуск на длину общей нормали |

|||

|

Наименьшее откло-нение толщины зуба |

Допуск на толщину зуба |

|||

|

Верхнее отклонение измерительного межосевого расстояния |

Нижнее отклонение измерительного межосевого расстояния |

Примечание. Среднюю длину общей нормали определяют по формуле

Wm = (W1 + W2 + + Wz)/z ,

где W1, W2, Wz - действительные длины общей нормали; z - число зубьев.

Общий боковой зазор должен состоять из гарантированного бокового зазора jn min и зазора Кj, компенсирующего погрешности изготовления зубчатых колес и монтажа передачи и уменьшающего боковой зазор:

jn min + Кj = 2(EHs1 + EHs2)sin.

Зазор Кj отсчитывают по нормали к зубьям.

Необходимое наименьшее смещение исходного контура на обоих зубчатых колесах

EHs1 + EHs2 = 0,5(jn min + Кj)/ sin.

Зазор Кj предназначен для компенсации ряда погрешностей изготовления зубчатых колес и монтажа передачи и определяется по формуле

Наибольший боковой зазор, получаемый между зубьями в передаче, не ограничен стандартом. Он представляет собой замыкающее звено сборочной размерной цепи, в которой составляющими размерами, ограниченными допусками, являются межосевое расстояние и смещение исходных контуров при нарезании обоих колес и др. Поэтому наибольший зазор не может превышать значения, получаемого при наиболее неблагоприятном сочетании отклонений составляющих размеров:

jn max = jn min + 2(TH1 + Tp + 2fa)sin.

Вид сопряжений зубьев колес в передаче характеризуется наименьшим гарантированным боковым зазором. Боковым зазором называют измеренное по нормали расстояние между нерабочими профилями зубьев колес, находящихся в зацеплении (рис. 5.133, а).

Боковой зазор необходим для обеспечения нормальных условий эксплуатации зубчатой передачи. Он компенсирует температурные деформации, погрешности монтажа передачи и служит для размещения смазки.

Рис. 5.133.

Системой допусков на зубчатые передачи устанавливается гарантированный боковой зазор 7^,т(п - наименьший предписанный боковой зазор. Величина гарантированного зазора определяется вне зависимости от степени точности колес и передачи.

Для удовлетворения требований различных отраслей промышленности, независимо от степени точности изготовления колес передачи, предусмотрено шесть видов сопряжений зубьев колес в передаче: А, В, С, Д Еи Н, определяющих различную величину у ^Срис. 5.133, 6).

Виды сопряжений зубчатых колес в передаче в зависимости от степени точности по нормам плавности работы указаны ниже.

Видам сопряжений Н и Е соответствует вид допуска на боковой зазор И, а видам сопряжений Д С, В и А - виды допуска сі, с, Ь и а соответственно.

Соответствие между видом сопряжения зубчатых колес в передаче и видом допуска на боковой зазор допускается изменять; при этом также могут быть использованы виды допусков х, у, ь

Устанавливаются шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрам и от / до VI.

Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния:

Допускается изменять соответствие между видом сопряжения и классом отклонений межосевого расстояния.

С увеличением в сопряжении гарантированного бокового зазора предусмотрен возрастающий по величине одноименно обозначаемый допуск (кроме сопряжения £).

Иногда конструктор вынужден назначить другой, обычно более грубый класс. Гарантированный боковой зазор в этом случае уменьшится, а его численное значение указывают в условном обозначении зубчатой передачи:

гдеупт|п ^лfa - стандартные значения гарантированного бокового зазора и предельного отклонения межосевого расстояния для данного вида

сопряжения; - отклонение межосевого расстояния для назначенного более грубого класса.

Вследствие увеличения температуры при работе передачи размеры колес увеличиваются в большей степени, чем расстояние между их осями, поэтому боковой зазор уменьшается. Боковой зазоруят1п, необходимый для компенсации температурных деформаций и размещения смазочного материала, определяется по формуле:

где V - толщина слоя смазочного материала между зубьями; а",- межосевое расстояние; а{ и а, - температурный коэффициент линейного расширения материала колес и корпуса; Д/° и - отклонение температуры колеса и корпуса от нормальной температуры (20 °С); а - угол профиля исходного контура.

Боковой зазор обеспечивают за счет радиального смешения исходного контура рейки (зуборезного инструмента) от его номинального положения / (рис. 5.134) в тело колеса. Под номинальным положением исходного контура понимается положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором расстояние от рабочей оси вращения до делительной прямой равно:

![]()

где хтп - номинальное смещение исходного контура, не предусматривающее бокового зазора.

Рис. 5.134.

1 - номинальное положение исходного контура: 2 - действительное положение исходного контура

Дополнительное смещение исходного контура Е,1Г - дополнительное смешение исходного контура от его номинального положения в тело зубчатого колеса, осуществляемое с целью обеспечения в передаче гарантированного бокового зазора (см. рис. 5.134).

Наименьшую величину, дополнительное смешение исходного контура назначают в зависимости от степени точности по нормам плавности и от вида сопряжения и обозначают: для зубчатого колеса с внешними зубьями - £№, для зубчатого колеса с внутренними зубьями +ЕВ. Допуск на дополнительное смешение исходного контура Т" установлен в зависимости от допуска на радиальное биение Ег> вида сопряжения, причем Тн> ЕГТН>

Показателями бокового зазора являются: наименьшее дополнительное смещение исходного контура ЕНе(Еш) или наименьшее задаваемое отклонение средней длины обшей нормали ЕН1Упь(Ены) (рис. 5.135), или наименьшее отклонение зуба по постоянной хорде в нормальном сечении - £д, или отклонение измерительного межосевого расстояния ЕЛі ЕГ1 (рис. 5.136), или наименьшее отклонение обшей

Рис. 5.135.

нормали верхнее Ет(Ет). Их назначают в зависимости от вида сопряжения и степени точности по нормам плавности работы.

Для передач с нерегулируемым расположением осей - предельные отклонения межосевого расстояния ±/й, а с регулируемым - наименьший боковой зазорупт|п.

Средняя длина обшей нормали

Рис. 5.136.

![]()

где И", И%,]Уг - действительные длины обшей нормали; г - число зубьев.

Стандартом установлены допуски на дополнительное смешение исходного контура Тн, допуск на среднюю длину обшей нормали Тш и допуск на толщину зуба Те9 а также предельные отклонения

межосевого расстояния: нижнее - Ea.t и верхнее Ел.

Связь смешения исходного контура с боковым зазором и уменьшением толщины зуба Еа можно определить из треугольников abc и dcb (см. рис. 5.134):

Общий боковой зазор должен состоять из гарантированного зазора У"пип и зазора Кр компенсирующего погрешность изготовления зубчатых колес и монтажа передачи, уменьшающих боковой зазор, т. е.

Необходимое смешение исходного контура обоих зубчатых колесах равно

![]()

Из этой формулы следует, что различную величину бокового зазора в зависимости от вида сопряжения зубьев можно получить путем соответствующего смешения исходного контура.

Величина К} предназначена для компенсации погрешностей изготовления зубчатых колес монтажа передач: межосевого расстояния/,^ шага зацепления ^, на обоих колесах, направление зубьев Е^ на обоих колесах, отклонения от параллельности осей/^ и перекоса />г осей и может быть определена по формуле

Максимальное значение бокового зазора между зубьями в передаче стандартом не ограничивается. Его значение можно определить из решения сборочной размерной цепи, составляющими звеньями которой являются межосевое расстояние и смешение исходных контуров при нарезании обоих колес и др. При этом максимальный зазор не должен превышать значения, получаемого при наиболее неблагоприятном сочетании отклонений составляющих звеньев, т. е.

Типы боковых зазоров (определяются для каждого зубчатого колеса в наборе зубчатых колес)

Реальные зубчатые колеса должны производиться со специальными допустимыми боковыми зазорами. Определите допустимые значения, исходя из своих рабочих условий.

В цилиндрических и косозубых зубчатых зацеплениях существует два способа определения необходимого значения бокового зазора. Во-первых, уменьшите толщину зуба, погрузив пуансон в пустую форму на глубину, превышающую теоретически допустимую по стандарту. Во-вторых, увеличьте межосевое расстояние по сравнению с рассчитанным теоретически.

При задании бокового зазора, учитывайте следующие факторы:

- Пространство, необходимое для смазки.

- Дифференциальное расширение между компонентами зубчатого колеса и кожухом.

- Ошибки в расчетах. Недостаточность обоих колес, ошибки профиля, шаг, толщина зуба, угол наклона зуба и межосевое расстояние. Чем меньше величина бокового зазора, тем более точной будет машинная обработка зубчатого колеса.

- Условия работы, например, частое реверсирование или избыточная нагрузка.

Размер бокового зазора не должен быть слишком велик для соответствия требованиям работы. Убедитесь, что он достаточен для того, чтобы затраты на машинную обработку не превысили необходимые.

Традиционно устанавливается половина значения допуска для бокового зазора на толщину зубьев каждого зубчатого колеса из пары. Однако существуют исключения. Например, в шестернях, имеющих малое количество зубьев, используются все допустимые значения для ведомого зубчатого колеса. В результате не происходит ослабления зуба шестерни.

- Круговой боковой зазор j t [мм/дюймы]

- Нормальный боковой зазор j n [мм/дюймы]

- Центральный боковой зазор j r [мм/дюймы]

- Угловой боковой зазор j [град]

| Типы зацепления зубчатых колес | Отношение между круговым направлением j t и нормальным направлением j n | Отношение между круговым направлением j t и центральным направлением j r | Отношение между круговым направлением j t и угловым боковым зазором j |

|---|---|---|---|

| Цилиндрическое зубчатое зацепление | j n = j t cos α | ||

| Косозубое цилиндрическое зубчатое колесо | j nn = j tt cos α n cos β |

|

|

|

Боковой зазор зацепления косозубого колеса

Для косозубых колес имеется два вида боковых зазоров, относящихся к интервалу зуба. Существует поперечное сечение в нормальном направлении поверхности зубьев “n” и поперечное сечение в перпендикулярном направлении к оси “t”.

|

j nn |

Боковой зазор в направлении, перпендикулярном по отношению к поверхности зуба |

|

j nt |

Боковой зазор в круговом направлении в поперечном сечении, перпендикулярном по отношению к зубу |

|

j tn |

Боковой зазор в направлении, перпендикулярном по отношению к поверхности зуба в поперечном сечении, перпендикулярном оси |

|

j tt |

Боковой зазор в круговом направлении, перпендикулярном оси |

|

В плоскости нормали к зубу: |

j nn = j nt cos α n |

Средства измерения

линейных и угловых

величин

Любой линейный размер может быть измерен различными измерительными средствами, обеспечивающими различную точность измерения. В каждом конкретном случае точность измерения зависит от принципа действия, конструкции прибора, а также от условий настройки и применения.

Принцип выбора средств измерения заключается в сравнении существующей предельной погрешности измерения конкретного средства измерения с расчетной допускаемой погрешностью измерения, регламентированной стандартами . При этом предельная погрешность не должна превышать допускаемую, составляющую обычно 20 35% от величины допуска на размер.

В отдельных случаях допускаемая погрешность измерения может быть увеличена при уменьшении допуска размера, например, при разделении изделий на размерные группы при селективной сборке . В этом случае часто размер группы (его принимают условно за допуск контролируемого изделия) берут близким или даже равным погрешности измерения с тем, чтобы в группах ограничить разноразмерность деталей. При селективной сборке нецелесообразно нормировать более жесткие требования к погрешности измерения.

Допускаемые значения случайной погрешности измерения (изм.), регламентированные стандартами СТ СЭВ 303-76 и ГОСТ 8.051-81, приняты при доверительной вероятности 0,95 (исходя из предположения, что закон распределения погрешностей – нормальный иизм. приравнивается зоне ±2) .

Значение предельной случайности погрешности (Lim) приравнивают зоне распределения ±3, (исходя из нормального закона распределения), т. е. доверительная вероятность составляет 0,9973. Для производственных измерений в массовом и крупносерийном производстве значение погрешности измерений принимают равной ±2.

Прежде чем перейти к рассмотрению существующих методик выбора измерительных средств, остановимся на некоторых общих понятиях.

Классификация приборов для измерения линейных и угловых величин

Средства измерения - технические средства, предназначенные для измерений, имеющие нормированные метрологические свойства (характеристики).

Средства измерения (СИ) - это всевозможные меры, инструменты, приборы и приспособления, с помощью которых производятся измерения.

Представленная в данном пособии классификация СИ относится к СИ, предназначенным для измерения геометрических параметров.

По виду все средства измерения делятся:

На меры;

Измерительные инструменты;

Измерительные приборы.

Меры - средства измерения, предназначенные для воспроизведения физической величины заданного размера.

Для линейных и угловых измерений различают:

плоскопараллельные концевые меры длины;

угловые меры;

Специальные меры и эталоны, которые служат для настройки приборов.

Плоскопараллельные концевые меры длины представляют собой наборы параллелепипедов (пластин и брусков) из стали длиной до 1000 мм или твердого сплава длиной до 100 мм с двумя плоскими взаимно параллельными измерительными поверхностями (ГОСТ 9038-83). Они предназначены для непосредственного измерения линейных размеров, передачи размера единицы длины от первичного эталона концевым мерам меньшей точности, а также для поверки, градуировки и настройки измерительных приборов, инструментов, станков и др. Благодаря способности к притираемости (т.е. сцеплению), обусловленной действием межмолекулярных сил притяжения, концевые меры можно собирать в блоки нужных размеров, которые не распадаются при перемещениях. Наборы составляют из различного числа концевых мер (от 2 до 112 шт.). Концевые меры изготовляют следующих классов точности: 00; 01; 0; 1; 2; 3.

Различают разряды плиток в зависимости от параллельности рабочих граней: 1; 2; 3; 4; 5. Для 0 кл. изготовляются плитки 4; 5 разрядов; для 1 кл.-4; 5 разрядов; для 2 кл. - 3; 4; 5 разрядов; для Зкл.- 2; 3; 4 разрядов). Плитки 4, 5 классов промышленностью не выпускаются, это изношенные плитки для ремонтного производства и сельскохозяйственного машиностроения.

В таблице 2 пособия указаны классы и разряды плиток, рекомендуемые для настройки приборов.

Угловые меры служат для хранения и передачи единицы плоского угла, проверки и градуировки угловых приборов, для контроля угловых изделий. Их обычно изготавливают из стали в виде трех- и четырехгранных плиток. Измерительные поверхности плиток доводят, что позволяет составлять блоки из нескольких мер.

В соответствии со стандартом угловые меры выпускают в виде нескольких наборов 0, 1 и 2-го классов точности в зависимости от допускаемых отклонений рабочих углов. Так, для 0-го класса отклонения рабочих углов находятся в пределах ±3...5", первого ±10" и второго ±30".

Для контроля взаимной перпендикулярности применяют угольники с рабочим углом 90°. Угольники изготавливают пяти типов и четырех классов точности (0, 1, 2 и 3).

Измерение углов при помощи угловых мер основано на методе сравнения. Для отсчета разности углов используют световой просвет между сторонами измеряемого угла и меры (рис. 52).

Отклонение угла изделия от угла меры определяется по отношению просвета к длине стороны Н. Если просвет не более 30 мкм, то используют образцы просвета, если более 30 мкм - специальные щупы.

Рис. 52. Измерение углов угольником.

Специальные меры - это коробочки с плоскопараллельными стеклянными пластинками, по которым проверяются микрометры на параллельность пяток. Калибры - это бесшкальные приборы, которые предназначены для контроля деталей в массовом производстве. Подробнее с классификацией калибров можно ознакомиться в любой справочной литературе, в т.ч. .

Инструмент - это средство измерения, имеющее одну механическую передачу. К инструментам относятся штангенциркули и другие штангенинструменты, микрометры гладкие и микрометрические инструменты (штихмасы, микрометрические головки, глубиномеры, все типы микрометрических трехточечных нутромеров).

Приборы - средства измерений, имеющие две или более механических передач или сочетание оптической и механической передач или сочетание одной или нескольких оптических передач.

Все приборы и инструменты по назначению делятся на:

Специальные

Универсальные.

Универсальные средства используют для измерения различных геометрических параметров либо непосредственно, либо в сочетании с предметными столиками, плитами, стойками, штативами, струбцинами и другими дополнительными приспособлениями. Специальные средства позволяют осуществлять измерения или контроль параметров деталей определенного вида.

По типу передач приборы и инструменты делятся:

1. Инструменты и приборы с механическими передачами:

Прямая передача (штангенинструменты);

Винтовая передача (микрометрические инструменты);

Рычажная передача (миниметры);

Зубчатая передача (индикаторы часового типа);

Рычажно-зубчатая передача (рычажные скобы, рычажные микрометры);

Пружинная передача (микрокаторы, микаторы).

2. Оптические передачи (длиномеры, проекторы, микроскопы).

3. Оптико-механические передачи (оптиметры, оптикаторы, ультраоптиметры).

4. Электромеханические передачи (клугломеры, профилографы-профилометры).

К прибором для измерения длин и углов предъявляют следующие требования :

Точность;

Надежность;

Технологичность;

Экономичность;

Безопасность;

Эргономичность;

Эстетичность;

Инфицированность;

Активное воздействие на технологический процесс с целью получения только годных деталей.

2 Средства измерения бокового зазора в зубчатом зацеплении

Для

устранения возможного заклинивания

при нагреве передачи, обеспечения

условий протекания смазочного материала

и ограничения мертвого хода при

реверсировании отсчетных и делительных

реальных передач они должны иметь

боковой зазор j n (между

нерабочими профилями зубьев сопряженных

колес). Этот зазор необходим также для

компенсации погрешностей изготовления

и монтажа передачи. Боковой зазор

определяют в сечении, перпендикулярном

к направлению зубьев, в плоскости,

касательной к основным цилиндрам

(рисунок 2.1).

Рисунок

2.1

Рисунок

2.1

Измерение бокового зазора в зацеплении можно осуществить двумя способами:

1.С помощью индикатора : установите на специальном кронштейне микрометр так, чтобы щуп его упирался в рабочую поверхность зуба ведомого колеса в с внешней стороны. При зафиксированном выходном вале с ведущей шестерней проверните ведомое колесо до упора влево и вправо. Разница показаний индикатора в крайних точках и есть боковой зазор.

2. Для измерения бокового зазора свинцовой проволокой на зубья шестерни накладывают и закрепляют тавотом два равных по длине отрезка проволоки диаметром 1-3 мм и замеряют расстояние между проволоками. Затем, поворачивая от руки колесо, сплющивают проволоку. Полученные оттиски бокового и радиального зазоров будут представлять полоски с переменной толщиной. Меньшая толщина а соответствует зазору с рабочей стороны зуба, а большая - с нерабочей. Сумма толщин обоих оттисков, замеренная микрометром, равна боковому зазору зацепления.

Глава 1 ОБЩИЕ СВЕДЕНИЯ

ОСНОВНЫЕ ПОНЯТИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

Зубчатая передача состоит из пары находящихся в зацеплении зубчатых колес или зубчатого колеса и рейки. В первом случае она служит для передачи вращательного движения от одного вала к другому, во втором - для превращения вращательного движения в поступательное.

В машиностроении применяют следующие виды зубчатых передач: цилиндрические (рис. 1) при параллельном расположении валов; конические (рис. 2, а) при пересекающихся и перекрещивающихся валах; винтовые и червячные (рис. 2, б и в) при перекрещивающихся валах.

Зубчатое колесо, передающее вращение, называют ведущим, приводимое во вращение - ведомым. Колесо зубчатой пары с меньшим числом зубьев называют шестерней, сопряженное с ним парное колесо с большим числом зубьев - колесом.

Отношение числа зубьев колеса к числу зубьев шестерни называют передаточным числом:

Кинематической характеристикой зубчатой передачи является передаточное отношение i , представляющее собой отношение угловых скоростей колес, а при постоянном i - и отношение углов поворота колес

Если при i не стоят индексы, то под передаточным отношением следует понимать отношение угловой скорости ведущего колеса к угловой скорости ведомого.

Зубчатое зацепление называют внешним, если оба зубчатых колеса имеют внешние зубья (см. рис. 1, а, б), и внутренним, если одно из колес имеет внешние, а второе - внутренние зубья (см. рис. 1, в).

В зависимости от профиля зубьев колес различают зацепления трех основных видов: эвольвентные, когда профиль зуба образован двумя симметричными эвольвентами; циклоидальные, когда профиль зубьев образован циклоидальными кривыми; зацепления Новикова, когда профиль зуба образован дугами окружности.

Эвольвентой, или разверткой окружности, называется кривая, которую описывает точка, лежащая на прямой (так называемой производящей прямой) линии, касательной к окружности и перекатываемой по окружности без скольжения. Окружность, разверткой которой является эвольвента, называют основной окружностью. С увеличением радиуса основной окружности кривизна эвольвенты уменьшается. При радиусе основной окружности, равном бесконечности, эвольвента превращается в прямую, что соответствует профилю зуба рейки, очерченному по прямой.

Наиболее широкое применение находят зубчатые передачи с эвольвентным зацеплением, которое имеет следующие преимущества перед другими видами зацепления: 1) допускается небольшое изменение межосевого расстояния при неизменном передаточном отношении и нормальной работе сопряженной пары зубчатых колес; 2) облегчается изготовление, так как одним и тем же инструментом можно нарезать колеса

Рис. 1.

Рис. 2.

с различным числом зубьев, но одинакового модуля и угла зацепления; 3) колеса одного и того же модуля сопрягаются между собой независимо от числа зубьев.

Приведенные ниже сведения относятся к эвольвентному зацеплению.

Схема звольвентного зацепления (рис. 3, а). Два колеса с эвольвентными профилями зубьев соприкасаются в точке А, находящейся на линии центров О 1 О2 и называемой полюсом зацепления. Расстояние aw между осями колес передачи по межосевой линии называют межосевым расстоянием. Через полюс зацепления проходят начальные окружности зубчатого колеса, описанные вокруг центров О1 и О2 и при работе зубчатой пары перекатывающиеся одна по другой без скольжения. Понятие о начальной окружности не имеет смысла для одного отдельно взятого колеса, и в этом случае применяют понятие о делительной окружности, на которой шаг и угол зацепления колеса соответственно равны теоретическому шагу и углу зацепления зуборезного инструмента. При нарезании зубьев методом обкатки делительная окружность представляет собой как бы производственную начальную окружность, возникающую в процессе изготовления колеса. В случае передачи без смещения делительные окружности совпадают в начальными.

Рис. 3. :

а - основные параметры; б - инволюта; 1 - линия зацепления; 2 - основная окружность; 3 - начальная и делительная окружности

При работе цилиндрических зубчатых колес точка касания зубьев перемещается по прямой MN, касательной к основным окружностям, проходящей через полюс зацепления и называемой линией зацепления, являющейся общей нормалью (перпендикуляром) к сопряженным эвольвентам.

Угол atw между линией зацепления MN и перпендикуляром к межосевой линии O1O2 (или между межосевой линией и перпендикуляром к линии зацепления) называется углом зацепления.

Элементы прямозубого цилиндрического колеса (рис. 4): da- диаметр вершин зубьев; d - диаметр делительный; df - диаметр впадин; h - высота зуба - расстояние между окружностями вершин и впадин; ha - высота делительной головки зуба - расстояние между окружностями делительной и вершин зубьев; hf - высота делительной ножки зуба - расстояние между окружностями делительной и впадин; pt - окружной шаг зубьев - расстояние между одноименными профилями соседних зубьев по дуге концентрической окружности зубчатого колеса;

st - окружная толщина зуба - расстояние между разноименными профилями вуба по дуге окружности (например, по делительной, начальной); ра - шаг эвольвентного зацепления - расстояние между двумя точками одноименных поверхностей соседних зубьев, расположенных на нормали MN к ним (см. рис. 3).

Окружной модуль mt-линейная величина, в п (3,1416) раз меньше окружного шага. Введение модуля упрощает расчет и изготовление зубчатых передач, так как позволяет выражать различные параметры колеса (например, диаметры колеса) целыми числами, а не бесконечными дробями, связанными с числом п . ГОСТ 9563-60* установил следующие значения модуля, мм: 0,5; (0,55); 0,6; (0,7); 0,8; (0,9); 1; (1,125); 1,25; (1,375); 1,5; (1,75); 2; (2,25); 2,5; (2,75); 3; (3,5); 4; (4,5); 5; (5,5); 6; (7); 8; (9); 10; (11); 12; (14); 16; (18); 20; (22); 25; (28); 32; (36); 40; (45); 50; (55); 60; (70); 80; (90); 100.

Рис. 4.

Значения делительного окружного шага pt и шага зацепления ра для различных модулей представлены в табл. 1.

1. Значения делительного окружного шага и шага зацепления для различных модулей (мм)

В ряде стран, где еще применяют дюймовую систему (1" = 25,4 мм), принята питчевая система, по которой параметры зубчатых колес выражены через питч (pitch - шаг). Наиболее распространена система диаметрального питча, применяемая для колес с питчем от единицы и выше:

где г - число зубьев; d - диаметр делительной окружности, дюймы; р - диаметральный питч.

При расчете эвольвентного зацепления пользуются понятием эвольвентного угла профиля зуба (инволюты), обозначаемого inv aх. Он представляет собою центральный угол 0х (см. рис. 3, б), охватывающий часть эвольвенты от ее начала до какой-то точки хi и определяется по формуле:

где ах - угол профиля, рад. По этой формуле рассчитаны таблицы инволюты, которые приведены в справочниках .

Радиан равен 180°/п = 57° 17" 45" или 1° = 0,017453 рад. На эту величину нужно умножить угол, выраженный в градусах, чтобы перевести его в радианы. Например, ах = 22° = 22 X 0,017453 = 0,38397 рад .

Исходный контур. При стандартизации зубчатых колес и зуборезного инструмента для упрощения определения формы и размеров нарезаемых зубьев и инструмента введено понятие исходного контура. Это контур зубьев номинальной исходной зубчатой рейки в сечении плоскостью, перпендикулярной к ее делительной плоскости. На рис. 5 показан исходный контур по ГОСТ 13755-81 (СТ СЭВ 308-76) - прямобочный реечный контур со следующими значениями параметров и коэффициентов: угол главного профиля а = 20° ; коэффициент высоты головки h*a = 1 ; коэффициент высоты ножки h*f = 1,25 ; коэффициент радиуса кривизны переходной кривой р*f = 0,38 ; коэффициент глубины захода зубьев в паре исходных контуров h*w = 2 ; коэффициент радиального зазора в паре исходных контуров С* = 0,25 .

Допускается увеличение радиуса переходной кривой рf = р*m , если это не нарушает правильности зацепления в передаче, а также увеличение радиального зазора С = С*m до 0,35m при обработке долбяками или шеверами и до 0,4m при обработке под зубошлифование. Могут быть передачи с укороченным зубом, где h*a = 0,8 . Часть зуба между делительной поверхностью и поверхностью вершин зубьев называют делительной головкой зуба, высота которой ha = hф*m; часть зуба между делительной поверхностью и поверхностью впадин - делительной ножкой зуба. При введении зубьев одной рейки во впадины другой до совпадения их профилей (пара исходных контуров) между вершинами и впадинами образуется радиальный зазор с . Высота захода или высота прямолинейного участка составляет 2m, а высота зуба m + m + 0,25m = 2,25m . Расстояние между одноименными профилями соседних зубьев называют шагом р исходного контура, его значение р = пm , а толщина зуба рейки в делительной плоскости составляет половину шага.

Для улучшения плавности работы цилиндрических колес (преимущественно при увеличении окружной скорости их вращения) применяют профильную модификацию зуба, в результате которой поверхность зуба выполняется с преднамеренным отклонением от теоретической эвольвентной формулы у вершины или у основания зуба. Например, срезают профиль зуба у его вершины на высоте hc = 0,45m от окружности вершин на глубину модификации А = (0,005%0,02) m (рис. 5, б)

Для улучшения работы зубчатых колес (повышения прочности зубьев, плавности зацепления и тп.), получения заданного межосевого расстояния, во избежание подрезания *1 зубьев и для других целей производят смещение исходного контура.

Смещение исходного контура (рис. 6) - расстояние по нормали между делительной поверхностью зубчатого колеса и делительной плоскостью исходной зубчатой рейки при ее номинальном положении.

При нарезании зубчатых колес без смещения инструментом реечного типа (червячные фрезы, гребенки) делительная окружность колеса обкатывается без скольжения по средней линии рейки. В этом случае толщина зуба колеса равна половине шага (если не учитывать нормального бокового зазора *2, значение которого мало.

Рис. 7. Боковой с и радиальный in зазоры зубчатого зацепления

При нарезании зубчатых колес со смещением, исходную рейку смещают в радиальном направлении. Делительная окружность колеса обкатывается не по средней линии рейки, а по какой-то другой прямой, параллельной средней линии. Отношение смешения исходного контура к расчетному модулю - коэффициент смещения исходного контура х. У колес со смещением толщина зуба по делительной окружности не равна теоретической, т. е. половине шага. При положительном смещении исходного контура (от оси колеса) толщина зуба на делительной окруж¬ности больше, при отрицательном (в направлении оси колеса) - меньше

половины шага.

Для обеспечения бокового зазора в зацеплении (рис. 7) толщину зуба колес делают несколько меньше теоретической. Однако ввиду ма¬лой величины этого смещения такие колеса практически считают коле¬сами без смещения.

При обработке зубьев методом обкатки зубчатые колеса со смеще¬нием исходного контура нарезают тем же инструментом и при той же настройке станка, что и колеса без смещения. Воспринимаемое смеще¬ние - разность межосевого расстояния передачи со смещением и ее делительного межосевого расстояния.

Определения и формулы для геометрического расчета основных параметров зубчатых колес приведены в табл. 2.

2. Определения и формулы расчета некоторых параметров эвольвентных цилиндрических зубчатых колес

Параметр |

Обозначение |

Определение |

Расчетные формулы и указания |

Рисунок |

Исходные данные |

||||

Модуль: расчетный эвольвентного зацепления |

Делительный нормальный модуль зубьев. Линейная величина, в п раз меньшая делительного окружного шага |

По ГОСТ 9563 - 60* |

||

Угол профиля исходного контура |

Острый угол между касательной к профилю зуба рейки и прямой, перпендикулярной к делительной плоскости рейки |

По ГОСТ 13755-81 |

||

Число зубьев: шестерни колеса |

||||

Угол наклона линии зуба |

||||

Коэффициент высоты головки |

Отношение расстояния ha между окружностями вершин зубьев и делительной к расчетному модулю |

|||

Коэффициент радиального зазора |

Отношение расстояния C между поверхностью вершин одного колеса передачи и поверхностью впадин другого к расчетному модулю |

|

7 | |

Коэффициент смещения: |

Отношение расстояния между делительной поверхностью колеса и делительной плоскостью производящей рейки к расчетному модулю |

|||

Расчет параметров |

||||

Диаметры зубчатого колеса: Делительный |

Диаметры концентрических окружностей | |||